开发排烟风机

开发排烟风机需要综合考虑机械设计、电气控制、空气动力学、材料科学以及相关法规标准。以下是分步骤的开发指南:

1. 明确需求与规范

- 应用场景:确定用途(建筑消防、工业排烟、厨房通风等),不同场景对风量、耐温性、防爆性等要求不同。

- 法规标准:符合当地消防/安全标准(如NFPA、GB50016、EN12101等),需通过认证(如UL、CE)。

- 性能参数:

- 风量(m³/h):根据空间体积和换气次数计算。

- 风压(Pa):克服管道阻力。

- 耐温等级(通常≥150℃或更高,火灾时需短期耐受300℃以上)。

- 噪音限制(dB)。

2. 机械设计

- 叶轮设计:

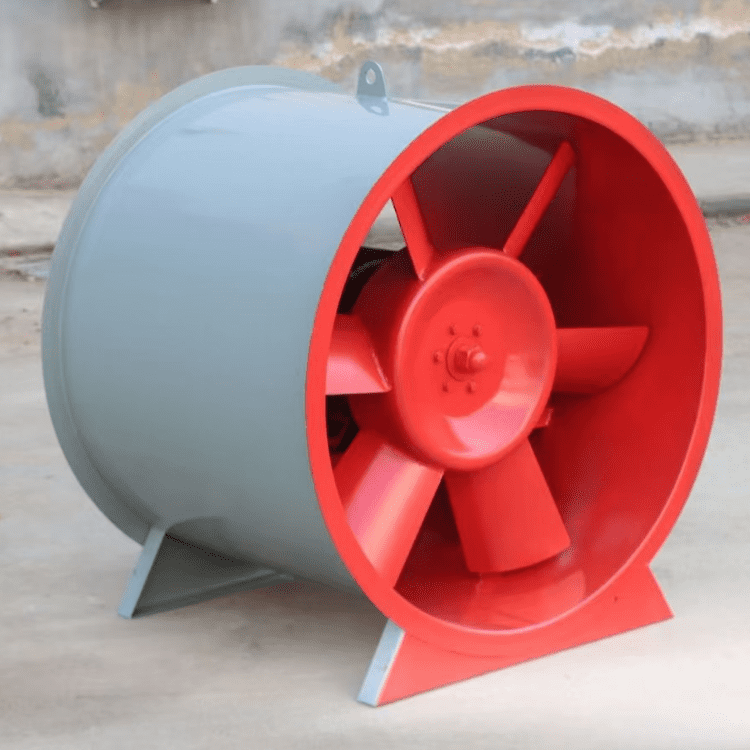

- 类型:离心式(高压场合)或轴流式(大风量场合)。

- 材料:铝合金(轻量化)、钢(高强度)或耐高温复合材料。

- 空气动力学优化:通过CFD仿真优化叶片形状,减少涡流,提高效率。

- 壳体设计:

- 防火材料(如镀锌钢板、不锈钢)。

- 密封性要求(防止烟雾泄漏)。

- 驱动方式:

- 直联(高效)或皮带传动(灵活调整转速)。

3. 电机与电气系统

- 电机选型:

- 耐高温电机(绝缘等级H级,155℃以上)。

- 防爆电机(用于化工/油气环境)。

- 控制方式:

- 变频控制(节能调节风量)。

- 联动消防系统(自动启动信号接收)。

- 电源冗余:备用电源(如双电路供电或蓄电池)。

4. 耐高温与防火设计

- 关键措施:

- 轴承冷却系统(风冷/水冷)。

- 防火隔热涂层或隔离罩。

- 高温润滑脂(避免轴承卡死)。

- 测试验证:在高温环境下进行连续运行测试(如2小时@300℃)。

5. 降噪与振动控制

- 方法:

- 减震垫/弹性支架。

- 叶轮动平衡校正(ISO1940标准)。

- 消声器或管道内衬吸音材料。

6. 智能功能(可选)

- 物联网集成:

- 实时监测(振动、温度、电流)。

- 故障预警(通过PLC或云平台)。

- 自动清洗:针对油烟场景设计自清洁系统(如喷淋或可拆卸滤网)。

7. 原型与测试

- 性能测试:

- 风量/风压曲线(AMCA 210标准)。

- 耐火测试(如UL555S)。

- 环境测试:盐雾试验(沿海地区)、防尘测试(IP54以上)。

8. 生产与认证

- 量产工艺:

- 钣金冲压/激光切割(壳体)。

- 机器人焊接(确保一致性)。

- 认证流程:

- 消防认证(如中国的CCCF、欧盟的CE-CPD)。

- 能效认证(如ErP指令)。

9. 成本优化

- 设计简化:减少零件数量(模块化设计)。

- 本地化供应链:采购耐高温材料、电机等核心部件。

10. 维护与服务

- 设计检修口(便于清洁叶轮、更换轴承)。

- 提供远程诊断工具(减少现场维护成本)。

关键挑战与解决方案

- 高温变形 → 使用耐热合金或陶瓷涂层。

- 效率不足 → 叶轮CFD优化+高效电机。

- 噪音超标 → 优化气流路径+消声器。

通过以上步骤,可系统化开发出符合市场需求的排烟风机。建议与消防工程公司合作,确保实际应用中的可靠性。